国内首个重型车用发动机智能制造工厂正式投入使用,标志着我国在高端装备制造领域迈出了重要一步。该工厂通过广泛应用RFID(无线射频识别)等先进技术,并结合创新的软件开发,实现了生产过程的智能化、高效化和透明化。

在工厂运营中,RFID技术被用于发动机零部件的追踪与管理。每个关键零部件都嵌入RFID标签,通过读写器实时采集数据,系统能够精准记录零部件的来源、加工状态和装配进度。这不仅减少了人工操作的误差,还显著提升了库存管理和生产调度的效率。例如,当零部件进入生产线时,RFID系统自动更新库存信息,并触发后续工序的准备工作,确保生产流程无缝衔接。

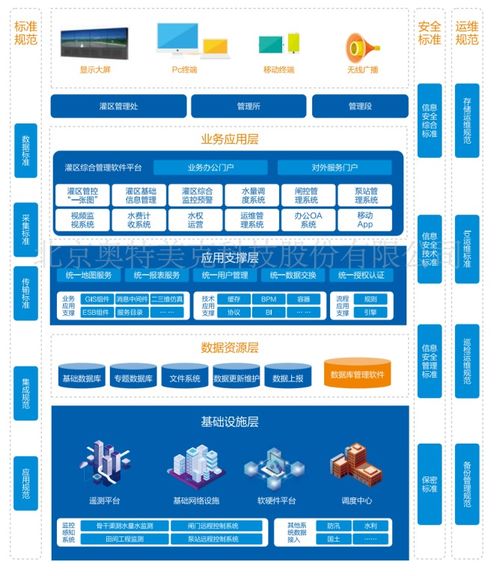

软件开发是实现智能制造的核心支撑。工厂部署了定制化的工业软件平台,包括生产执行系统(MES)、企业资源规划(ERP)和物联网(IoT)数据分析模块。这些软件系统通过API接口与RFID设备集成,实时处理和分析生产数据。开发团队采用敏捷开发方法,快速迭代软件功能,以适应复杂多变的生产需求。例如,MES系统根据RFID采集的数据,动态优化生产排程,预测设备维护周期,从而减少停机时间,提高整体产能。

软件开发还注重用户体验和数据安全。通过模块化设计,操作人员可以便捷地监控生产线状态,并获取实时报告。系统采用加密协议和权限管理,确保敏感数据不被泄露。这种技术融合不仅提升了工厂的自动化水平,还为未来扩展至其他智能制造场景奠定了基础。

该工厂的成功投产展示了RFID与软件开发的协同效应,为我国制造业的数字化转型提供了可复制的范例。随着技术的持续优化,预计未来将有更多行业借鉴这一模式,推动中国制造向智能化、绿色化方向加速发展。